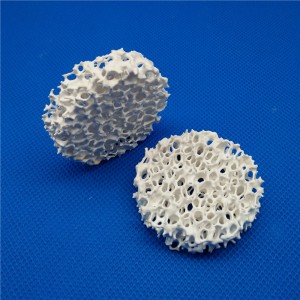

पग्लिएको एल्युमिनियम मिश्र धातु निस्पंदनको लागि एल्युमिना सिरेमिक फोम फिल्टर

पग्लिएको एल्युमिनियम मिश्र धातु निस्पंदनको लागि एल्युमिना सिरेमिक फोम फिल्टर

| आयाम (मिमी) | आयाम (इन्च) | खन्याउने दर (kg/s) | निस्पंदन क्षमता (टन) |

| १७८*१७८*५० | ७*७*२ | ०.२-०.६ | 5 |

| 228*228*50 | ९*९*२ | ०.३-१.० | 10 |

| ३०५*३०५*५० | १२*१२*२ | ०.८-२.५ | 15 |

| ३८१*३८१*५० | १५*१५*२ | २.२-४.५ | 25 |

| ४३०*४३०*५० | १७*१७*२ | ३.०-५.५ | 35 |

| ५०८*५०८*५० | २०*२०*२ | ४.०-६.५ | 45 |

| ५८५*५८५*५० | २३*२३*२ | ५.०-८.६ | 60 |

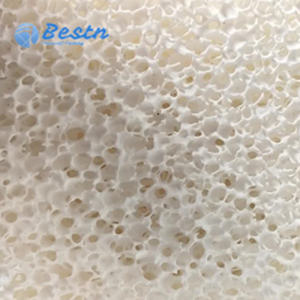

| सामग्री | एल्युमिना |

| रङ | सेतो |

| छिद्र घनत्व | 8-60ppi |

| पोरोसिटी | ८०-९०% |

| अपवर्तकता | ≤1200ºC |

| झुकाउने शक्ति | > ०.६ एमपीए |

| कम्प्रेसन शक्ति | > ०.८ एमपीए |

| मात्रा - वजन | ०.३-०.४५ ग्राम/सेमी ३ |

| थर्मल झटका प्रतिरोध | 6 पटक/1100ºC |

| आवेदन | एल्युमिनियम, एल्युमिनियम मिश्र र अन्य अलौह मिश्र धातु |

1. पग्लिने धातु तरल पदार्थलाई शुद्धीकरण गर्नुहोस्

2. सरलीकृत गेटिङ प्रणाली

3. कास्टिङ को मेटलर्जिकल संरचना सुधार गर्नुहोस्

4. कास्टिङको असक्षमता कम गर्नुहोस्

5. कास्टिङ गुणस्तर दर सुधार गर्नुहोस्

6. कास्टिङ आन्तरिक पुन: ओक्सीकरण दोषहरू कम गर्नुहोस्

7. कास्टिङको मेसिनिङ पछि सतह दोषहरू कम गर्नुहोस्

1. तरलता बढेको

समावेशहरू हटाउनाले धातुलाई थप तरल बनाउँछ, जसको परिणाम स्वरूप सजिलो मोल्ड फिल, राम्रो कास्ट संरचना, र राम्रो पातलो खण्ड कास्टबिलिटी हुन्छ।

2. मोल्ड र डाइ वेयर घटाइयो

पिघलबाट समावेश र अन्य गैर-धातुजन्य मलबे हटाउनाले डाइ सोल्डरिङ र मोल्ड-मेटल अन्तरक्रियालाई कम गर्छ, जसले मोल्ड सतह र सेवा जीवनलाई घटाउँछ।

3. लामो उपकरण जीवन

अक्साइडका साथसाथै इन्टरमेटलिक समावेशहरूले "हार्ड स्पटहरू" सिर्जना गर्दछ जसले मेसिनिङ र फिनिशिङ सञ्चालनहरूमा उपकरणहरूलाई क्षति पुर्याउँछ।निस्पंदनले उपकरणको पहिरन घटाउँछ र उत्पादकता बढाउँछ।

4. कम अस्वीकारहरू

समावेशहरूले न्यूक्लियट पोरोसिटी, ठोसताको समयमा तातो आँसुहरू सिर्जना गर्दछ, सतहमा दोषहरू उत्पन्न गर्दछ जसले देखा पर्दैन, र प्राय: मेकानिकल गुणहरू कम गर्दछ।धेरै अवस्थामा, फिल्टरेशन कटौतीले त्यस्ता कारणहरूबाट वस्तुतः शून्यमा अस्वीकार गर्दछ।उपजमा 100% को नजिकमा सुधार र 0% मा वा नजिकमा अस्वीकृत दरहरू घटाउनु सामान्य हो।

1. बालुवा कास्टिङ

2. शेल कास्टिङ

3. कम-दबाव मरने कास्टिङ

4. स्थायी मोल्ड कास्टिङ

5. होल्डिङ र स्थानान्तरण प्रणाली